Étape 1 : Diagnostic complet et analyse des causes profondes (trouver la “cause profonde” avant de prescrire le “remède”)

Tout d'abord, il est impératif de cesser toute opération sur l'établi de haute précision et de procéder à une inspection systématique.

1. Vérification des facteurs environnementaux (les raisons les plus courantes, mais facilement négligées) :

- Cartographie du champ de température : Utilisez un thermomètre infrarouge ou un capteur de température pour vérifier la répartition de la température sur la surface, le fond et l'environnement de la table de travail. Y a-t-il des cas de lumière directe du soleil, des ventilations de climatisation/chauffage qui soufflent directement, des sources de chaleur d'équipement à proximité ou des différences de température diurnes excessives ? L'environnement est à température constante (par exemple, 20 ± 1℃), sans gradients ni changements soudains.

- Test de vibration : Vérifiez si l'appareil est stable. Sentez avec votre main ou avec un simple appareil de mesure des vibrations, ou observez si la surface de l'eau dans une tasse placée sur l'établi fluctue. Y a-t-il des vibrations à proximité, telles que des machines d'emboutissage, des grues ou le passage de véhicules lourds ?

- Contrôle de l'humidité : Une humidité élevée prolongée peut affecter la microstructure de la pierre (bien qu'il faille l'exclure).

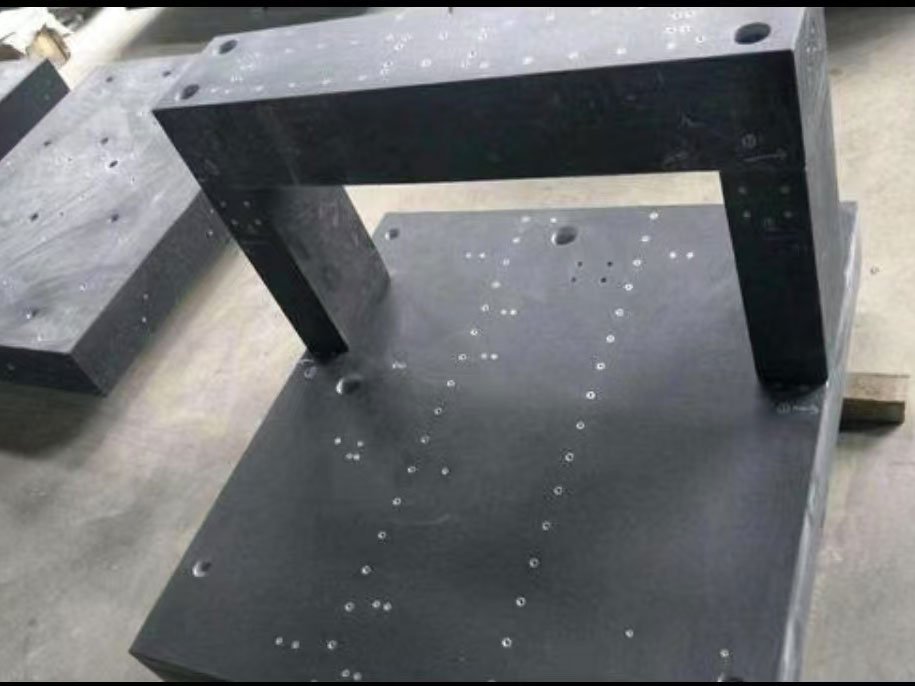

2. Inspection de l'établi lui-même et de son installation :

- Examen du système de support : Vérifier si le support (généralement trois points ou points Bessel/Airy) est sûr et uniformément chargé. Les patins de soutien ou les boulons d'ancrage sont-ils desserrés ? Un support incorrect est la principale cause de déformation du poids propre.

- Vérification de la planéité : Utilisez un niveau électronique de haute précision pour vérifier si la planéité générale de l'établi a changé.

- Visuel et tactile : Inspectez soigneusement la surface pour détecter toute nouvelle bosse, rayure ou fissure, en particulier dans les zones de mesure critiques et sur les bords.

3. Examen de l'historique de l'utilisation :

- Enregistrement : Y a-t-il eu des surcharges ? Y a-t-il eu des charges concentrées ou excentrées ?

- Registre des opérations : Y a-t-il eu des violations des règles de fonctionnement (telles que grève, travaux traînants) ?

Étape 2 : Prendre les mesures correspondantes en fonction des résultats du diagnostic

Cas A : Causé par des facteurs environnementaux (la précision peut être partiellement rétablie)

- Mesures :

1. Éliminer la source d'interférence : Éloigner les sources de chaleur, ajouter des déflecteurs de climatisation, isoler le bâtiment, installer des sillons d'isolation ou des plates-formes d'isolation active.

2. Température entièrement stable : Laissez la plate-forme reposer dans un environnement à température standard stable pendant au moins 24 à 48 heures pour que sa température globale soit uniforme et stable.

3. Mesurer à nouveau la précision : Après stabilité de la température, re-détecter avec un autocollimateur, un niveau électronique ou un interféromètre laser.

- Jugement du résultat : Si la précision se rétablit ou s'approche de la valeur initiale, cela indique que le problème est dû à l'élasticité induite par l'environnement. Il est nécessaire d'améliorer l'environnement en permanence et de l'utiliser de manière standardisée.

Cas B : Causé par un support ou un relâchement de contrainte inadéquat (la perte de précision est permanente, une intervention est nécessaire)

- Mesures :

1. Remise à niveau et soutien professionnels : Engagez des ingénieurs expérimentés, utilisez des clés dynamométriques et remettez la plate-forme à niveau en fonction de son propre poids et des points d'appui prévus. Il peut être nécessaire d'ajuster la position des points d'appui ou d'ajouter un support auxiliaire (à calculer soigneusement).

2. Réparation par meulage sur site (adapté aux défauts d'alignement modérés) :

- Il doit être exploité par une équipe professionnelle de métrologie/réparation.

- Utiliser des machines à meuler le granit (équipées de disques de meulage diamantés) pour le meulage sur le site d'origine de la plate-forme.

- Avantages : Pas de déplacement nécessaire, pas de dommages secondaires, possibilité de restaurer une grande précision (en général, le degré de précision d'origine peut être atteint ou légèrement inférieur).

- Inconvénients : Il produit de la poussière, ce qui nécessite un bon travail de nettoyage ; il réduit l'épaisseur de la plate-forme (niveau du micron).

3. Retour à l'usine pour révision (en cas de désalignement, de déformation ou d'endommagement grave) : - Transporter la plate-forme chez le fabricant ou dans un grand centre de réparation.

- Le processus comprend : un relâchement complet des contraintes (peut durcir à nouveau) → un meulage précis sur une grande rectifieuse CNC à portique → une inspection complète → l'émission d'un nouveau rapport d'étalonnage.

- Avantages : Il permet de résoudre fondamentalement le problème, de le remettre à neuf ou même d'améliorer la précision.

- Inconvénients : Coût élevé, cycle long et risque de transport élevé.

Cas C : dommages locaux (bosses, rayures)

- Mesures :

- Remplissage à petite échelle : Pour les petites piqûres, des agents de réparation en résine époxy spéciale granit peuvent être utilisés pour le remplissage, le meulage et le polissage. Toutefois, cette méthode est principalement utilisée à des fins d'anticorrosion et d'esthétique et ne permet pas de restaurer la précision d'origine de la pointe, qui doit être marquée comme ”zone d'utilisation”.

- Meulage local : Pour les groupes de rayures peu profondes, il est possible de procéder à un meulage manuel local, mais l'impact sur la planéité générale doit être évalué.

Étape 3 : Étalonnage après réparation et prévention à long terme

1. Étalonnage officiel : Quelle que soit la méthode utilisée, un étalonnage complet doit être effectué par un institut de métrologie tiers qualifié ou par le fabricant d'origine à l'aide d'instruments de haute précision (tels que des interféromètres à plan laser) ; un nouveau certificat d'étalonnage doit être délivré en tant que nouvel “identifiant de précision” pour la plate-forme.

2. Mise en place d'un système de maintenance préventive :

- Inspecter régulièrement : Établir un calendrier (par exemple, tous les trimestres ou tous les six mois) pour des inspections rapides à l'aide d'outils simples (par exemple, une règle, un niveau).

- Étalonnage périodique : Établissez un cycle formel de réétalonnage (généralement 6 mois, 1 an ou 2 ans) en fonction de la fréquence d'utilisation et de la précision, et respectez-le scrupuleusement.

- Surveillance de l'environnement : Installez un enregistreur de température et d'humidité près de la plate-forme pour surveiller en permanence les conditions environnementales.

- Formation des opérateurs : Former à nouveau tous les opérateurs en insistant sur le bon fonctionnement et l'entretien quotidien (par exemple, nettoyer immédiatement après utilisation, couvrir avec des bouchons de protection).