Paso 1: Diagnóstico exhaustivo y análisis de la causa raíz (encontrar la “causa raíz” antes de prescribir el “remedio”)

En primer lugar, es imperativo interrumpir el funcionamiento del banco de trabajo de alta precisión y realizar una inspección sistemática.

1. Comprobación de los factores ambientales (las razones más comunes, pero que se pasan por alto con facilidad):

- Mapeo del campo de temperatura: Utilice un termómetro de infrarrojos o un sensor de temperatura para inspeccionar la distribución de la temperatura en la superficie, el fondo y el entorno del banco de trabajo. ¿Hay casos de luz solar directa, rejillas de ventilación de aire acondicionado/calefacción que soplen directamente, fuentes de calor de equipos cercanos o diferencias de temperatura diurnas excesivas? El entorno tiene una temperatura constante (por ejemplo, 20 ± 1℃), sin gradientes ni cambios bruscos.

- Prueba de vibración: Compruebe si la es estable. Palpe con la mano o con un simple medidor de vibraciones, u observe si fluctúa la superficie del agua en un vaso colocado sobre el banco de trabajo. ¿Hay vibraciones cercanas, como estampadoras, grúas o paso de vehículos pesados?

- Comprobación de la humedad: Una humedad elevada y prolongada puede afectar a la microestructura de la piedra (aunque hay que descartarlo).

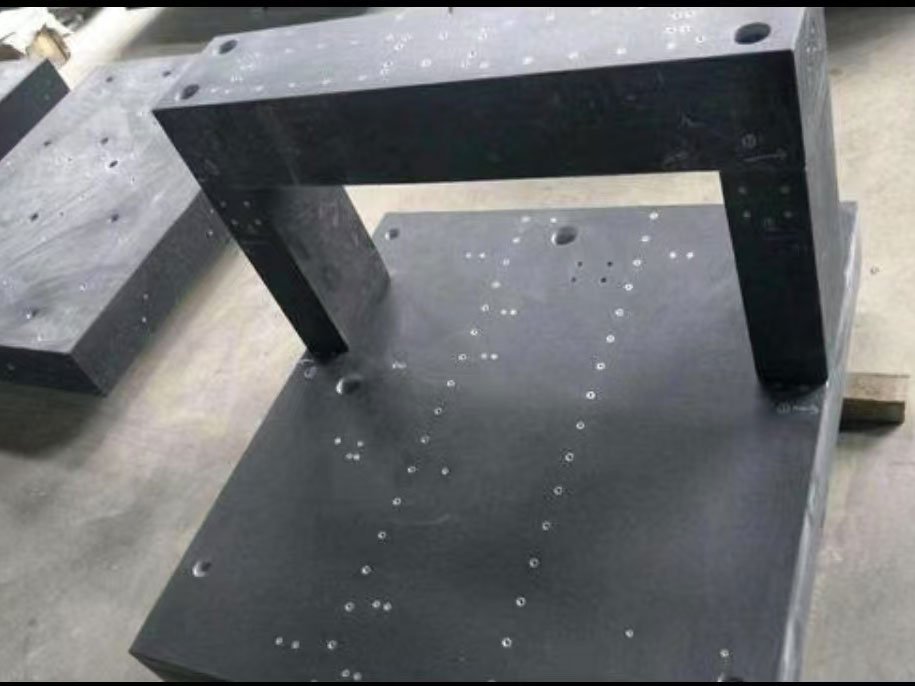

2. Inspección del propio banco de trabajo y de su instalación:

- Revisión del sistema de apoyo: Compruebe si el soporte (normalmente tres puntos o puntos de Bessel/Airy) es seguro y está cargado uniformemente. ¿Están sueltas las almohadillas de apoyo o los pernos de anclaje? Un apoyo incorrecto es la principal causa de deformación del peso propio.

- Comprobación de nivelación: Utilice un nivel electrónico de alta precisión para comprobar si la nivelación general del banco de trabajo ha cambiado.

- Visual y táctil: Inspeccione cuidadosamente la superficie en busca de nuevas protuberancias, arañazos, grietas, especialmente en las zonas críticas de medición y en los bordes.

3. Revisión del historial de uso:

- Grabar: ¿Ha habido sobrecargas? ¿Ha habido cargas concentradas o cargas excéntricas?

- Registro de operaciones: ¿Hubo alguna infracción de funcionamiento (como golpear, arrastrar el trabajo)?

Paso 2: Tomar las medidas correspondientes en función de los resultados del diagnóstico

Caso A: Causado por factores ambientales o (la precisión puede recuperarse parcialmente)

- Medidas:

1. Elimine la fuente de interferencias: Aleja las fuentes de calor, añade deflectores de aire acondicionado, aísla el edificio, coloca ranuras de aislamiento o plataformas de aislamiento activo.

2. Temperatura totalmente estable: Deje reposar la plataforma en un entorno de temperatura estable estándar durante al menos24-48 horas para que su temperatura general sea uniforme y estable.

3. Vuelva a medir la precisión: Una vez estabilizada la temperatura, volver a medir con autocolimador, nivel electrónico o interferómetro láser.

- Juicio de resultados: Si la precisión se recupera o se aproxima al valor original, indica que el problema se debe a un elástico inducido por el entorno. Es necesario mejorar permanentemente el entorno y utilizarlo de forma normalizada.

Caso B: Causado por un apoyo inadecuado o una liberación de tensión (la pérdida de precisión es permanente, se requiere intervención).

- Medidas:

1. Nivelación y apoyo profesionales: Contratar ingenieros experimentados, utilizar llaves dinamométricas y renivelar en función del peso propio de la plataforma y de los puntos de apoyo diseñados. Puede ser necesario ajustar la posición de los puntos de apoyo o añadir apoyo auxiliar (a calcular cuidadosamente).

2. Reparación por rectificado in situ (adecuada para desalineaciones moderadas):

- A cargo de un equipo profesional de metrología/reparación.

- Utilizar rectificadoras de granito (equipadas con discos diamantados) para el rectificado en el emplazamiento original de la plataforma.

- Ventajas: No hay necesidad de moverse, evitar daños secundarios, puede restaurar la alta precisión (por lo general puede alcanzar el grado de precisión original o ligeramente inferior).

- Desventajas: Producirá polvo, necesidad de hacer un buen trabajo de; reducirá el espesor de la plataforma (nivel de micras).

3. Devolver a la fábrica para su revisión (adecuada en caso de desalineación, deformación o daños graves): - Transportar la plataforma de vuelta al fabricante o a un gran centro de reparación.

- El proceso incluye: liberación exhaustiva de tensiones (puede volver a endurecerse por envejecimiento) → rectificado preciso una rectificadora CNC de pórtico grande → inspección exhaustiva → emisión de un nuevo informe de calibración.

- Ventajas: Puede solucionar fundamentalmente el problema, restablecerlo o incluso mejorar la precisión.

- Desventajas: Coste elevado, ciclo largo y alto riesgo de transporte.

Caso C: Causado por daños locales ( como abolladuras, arañazos)

- Medidas:

- Relleno a pequeña escala: Para las pequeñas picaduras, se pueden utilizar agentes especiales de reparación de resina epoxi de granito para el esmerilado de relleno, y el pulido. Pero esto se utiliza principalmente para la lucha contra la corrosión y la estética, y no puede restaurar la precisión original del punto, que debe ser marcado como ” zona de uso”.

- Rectificado local: Para grupos de arañazos poco profundos, se puede realizar un esmerilado manual local, pero es necesario evaluar el impacto sobre la planitud general.

Paso 3: Calibración posterior a la reparación y prevención a largo plazo

1. Calibración autorizada: Independientemente del método utilizado, un instituto de metrología externo cualificado o el fabricante original debe realizar una calibración completa utilizando instrumentos de alta precisión (como interferómetros planos láser), se debe emitir un nuevo certificado de calibración como el nuevo “ID de precisión” para la plataforma.

2. Establecimiento de un sistema de mantenimiento preventivo:

- Inspecciones periódicas: Elabore un calendario (por ejemplo, cada trimestre o cada seis meses) para realizar inspecciones rápidas con herramientas sencillas (por ejemplo, regla, nivel).

- Calibración periódica: Establezca un ciclo formal de recalibración (normalmente 6 meses, 1 año o 2 años) basado en la frecuencia de uso y la precisión, y cúmplalo estrictamente.

- Control medioambiental: Instala un registrador de temperatura y humedad cerca de la plataforma para controlar continuamente las condiciones ambientales.

- Formación de los operarios: Re- todos los operadores para enfatizar el funcionamiento adecuado y el mantenimiento diario (por ejemplo, limpieza inmediatamente después del uso, cubrir con tapas protectoras).